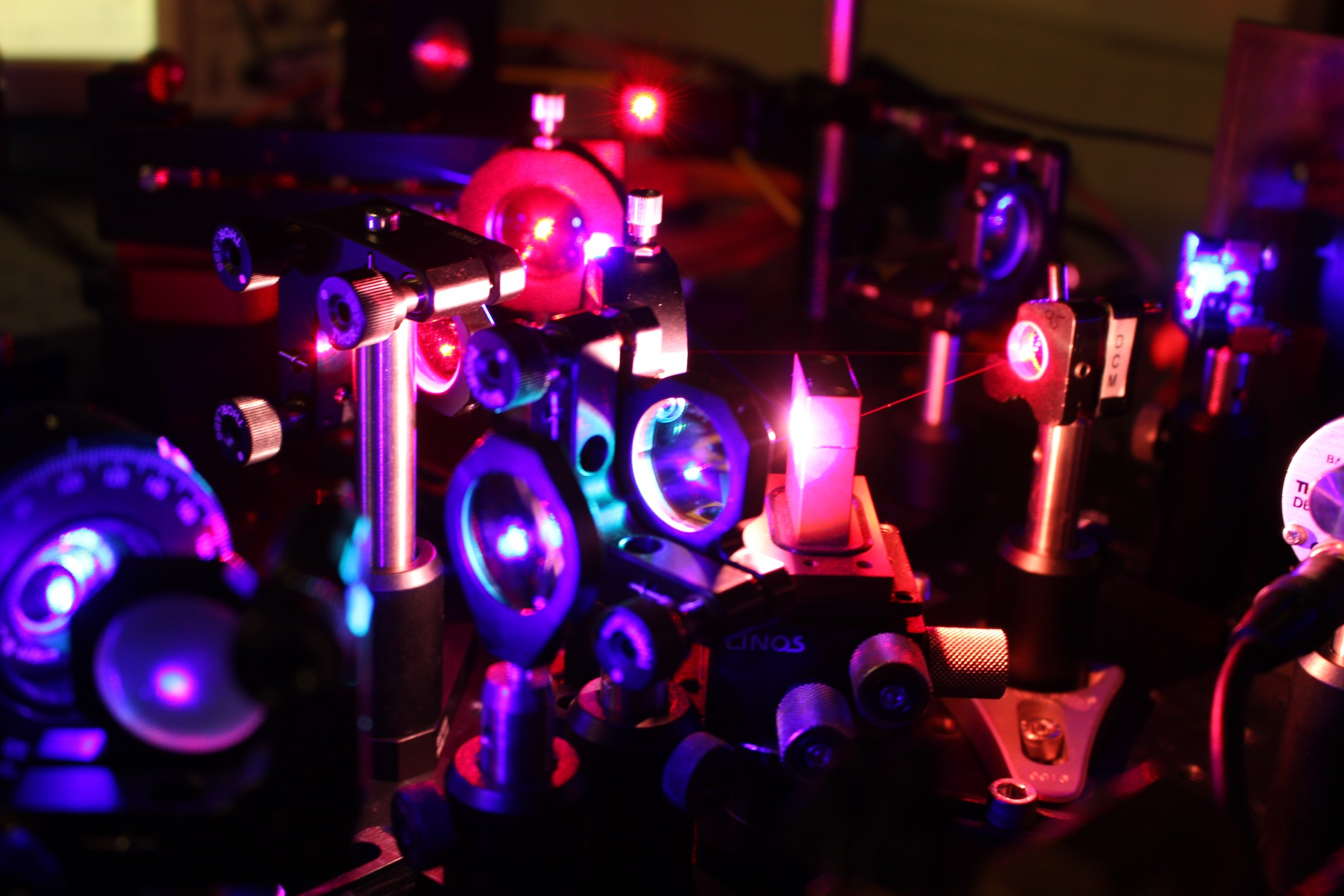

چگونه بهینه سازی کنیملیزرهای حالت جامد

بهینهسازی لیزرهای حالت جامد شامل جنبههای مختلفی است و در ادامه به برخی از استراتژیهای اصلی بهینهسازی اشاره شده است:

۱. انتخاب شکل بهینه کریستال لیزر: نوار: ناحیه اتلاف حرارت بزرگ، مناسب برای مدیریت حرارتی. فیبر: نسبت سطح به حجم بزرگ، راندمان انتقال حرارت بالا، اما به نیرو و پایداری نصب فیبر نوری توجه کنید. ورق: ضخامت کم است، اما هنگام نصب باید اثر نیرو در نظر گرفته شود. میله گرد: ناحیه اتلاف حرارت نیز بزرگ است و تنش مکانیکی کمتر تحت تأثیر قرار میگیرد. غلظت آلایش و یونها: غلظت آلایش و یونهای کریستال را بهینه کنید، اساساً جذب و راندمان تبدیل کریستال به نور پمپ را تغییر دهید و اتلاف حرارت را کاهش دهید.

۲. بهینهسازی مدیریت حرارتی، حالت اتلاف حرارت: خنکسازی مایع غوطهوری و خنکسازی گازی، حالتهای اتلاف حرارت رایجی هستند که باید بر اساس سناریوهای کاربردی خاص انتخاب شوند. برای بهینهسازی اثر اتلاف حرارت، جنس سیستم خنککننده (مانند مس، آلومینیوم و غیره) و رسانایی حرارتی آن را در نظر بگیرید. کنترل دما: استفاده از ترموستات و سایر تجهیزات برای نگه داشتن لیزر در یک محیط با دمای پایدار برای کاهش تأثیر نوسانات دما بر عملکرد لیزر.

۳. بهینهسازی انتخاب حالت پمپاژ: پمپاژ جانبی، پمپاژ زاویهای، پمپاژ سطحی و پمپاژ انتهایی، حالتهای پمپاژ رایج هستند. پمپ انتهایی مزایای راندمان کوپلینگ بالا، راندمان تبدیل بالا و حالت خنککننده قابل حمل را دارد. پمپاژ جانبی برای تقویت توان و یکنواختی پرتو مفید است. پمپاژ زاویهای مزایای پمپاژ سطحی و پمپاژ جانبی را با هم ترکیب میکند. تمرکز پرتو پمپ و توزیع توان: تمرکز و توزیع توان پرتو پمپ را بهینه کنید تا راندمان پمپاژ افزایش یافته و اثرات حرارتی کاهش یابد.

۴. طراحی بهینه تشدیدگر کوپل شده با خروجی: انتخاب بازتابندگی و طول مناسب آینه کاواک برای دستیابی به خروجی چند حالته یا تک حالته لیزر. خروجی حالت طولی تکی با تنظیم طول کاواک محقق میشود و توان و کیفیت جبهه موج بهبود مییابد. بهینهسازی کوپلینگ خروجی: تنظیم عبور و موقعیت آینه کوپلینگ خروجی برای دستیابی به خروجی با راندمان بالای لیزر.

۵. بهینهسازی مواد و فرآیند انتخاب مواد: با توجه به نیازهای کاربردی لیزر، ماده محیط بهره مناسب مانند Nd:YAG، Cr:Nd:YAG و غیره انتخاب میشود. مواد جدید مانند سرامیکهای شفاف دارای مزایای دوره آمادهسازی کوتاه و آلایش آسان با غلظت بالا هستند که شایسته توجه هستند. فرآیند تولید: استفاده از تجهیزات و فناوری پردازش با دقت بالا برای اطمینان از دقت پردازش و دقت مونتاژ قطعات لیزر. ماشینکاری و مونتاژ دقیق میتواند خطاها و تلفات را در مسیر نوری کاهش داده و عملکرد کلی لیزر را بهبود بخشد.

۶. ارزیابی و آزمایش عملکرد شاخصهای ارزیابی عملکرد: شامل توان لیزر، طول موج، کیفیت جبهه موج، کیفیت پرتو، پایداری و غیره. تجهیزات آزمایش: استفادهتوانسنج نوری، طیفسنج، حسگر جبهه موج و سایر تجهیزات برای آزمایش عملکردلیزراز طریق آزمایش، مشکلات لیزر به موقع پیدا شده و اقدامات مربوطه برای بهینهسازی عملکرد انجام میشود.

۷. نوآوری و فناوری مداوم ردیابی نوآوریهای فناوری: توجه به آخرین روندهای فناوری و روندهای توسعه در حوزه لیزر و معرفی فناوریهای جدید، مواد جدید و فرآیندهای جدید. بهبود مستمر: بهبود و نوآوری مداوم بر اساس مبانی موجود و بهبود مداوم عملکرد و سطح کیفیت لیزرها.

به طور خلاصه، بهینهسازی لیزرهای حالت جامد باید از جنبههای مختلفی شروع شود، مانندکریستال لیزری، مدیریت حرارتی، حالت پمپاژ، کوپلینگ رزوناتور و خروجی، مواد و فرآیند، و ارزیابی و آزمایش عملکرد. از طریق سیاستهای جامع و بهبود مستمر، عملکرد و کیفیت لیزرهای حالت جامد میتواند به طور مداوم بهبود یابد.

زمان ارسال: ۱۹ نوامبر ۲۰۲۴